让工厂跑起来 全供应链下的精益管理技巧与投资管理

在当前竞争激烈的制造业环境中,工厂的高效运营不仅依赖于内部生产流程的优化,更需要将精益管理理念贯穿于全供应链,并辅以科学的投资管理策略。本文将探讨如何通过精益管理技巧与投资管理的结合,推动工厂实现持续增长和竞争力提升。

一、精益管理在全供应链中的应用

精益管理的核心在于消除浪费、提升效率,这一原则不仅适用于工厂内部,还应扩展到整个供应链的各个环节。

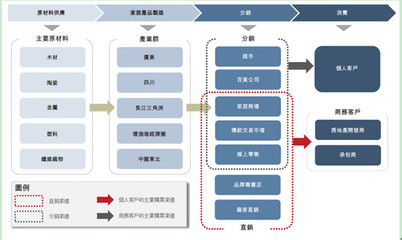

- 价值流分析:从原材料采购到产品交付,识别供应链中的非增值环节,例如多余的库存、运输延迟或信息传递不畅。通过价值流图分析,企业可以优化流程,减少等待时间和资源浪费。

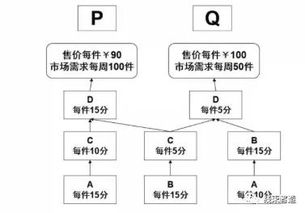

- 拉动式生产与准时化交付:借鉴丰田生产系统的拉动式理念,工厂应根据下游需求灵活调整生产计划,避免过度生产。同时,与供应商建立紧密合作,确保原材料准时到达,减少库存成本。

- 供应链协同与数字化工具:利用物联网、大数据和ERP系统,实现供应链各环节的实时数据共享。这有助于预测需求波动、快速响应变化,并降低运营风险。

通过上述方法,工厂可以显著提升供应链的响应速度和整体效率,为投资管理奠定基础。

二、投资管理在精益供应链中的关键作用

投资管理不仅是资金的分配,更涉及资源优化和风险控制。在精益供应链背景下,投资决策应支持长期效率提升和可持续发展。

- 技术投资与自动化升级:随着工业4.0的推进,投资于自动化设备、智能机器人或AI系统可以大幅减少人工错误和生产延迟。例如,引入自动化仓储系统可优化库存管理,降低运营成本。

- 供应链弹性投资:在全球化背景下,供应链易受外部因素影响(如疫情、贸易政策)。企业应投资于多元化供应商网络、备用物流渠道,以及风险评估工具,以增强供应链的韧性。

- 人力资本与培训投资:精益管理的成功离不开员工的参与。投资于员工培训,培养其精益思维和问题解决能力,能够持续推动改进文化,并减少因技能不足导致的浪费。

- 数据驱动的投资决策:通过数据分析工具,企业可以评估投资回报率(ROI),优先支持能带来最大效率提升的项目。例如,投资于预测性维护系统可减少设备停机时间,提高资产利用率。

三、整合精益管理与投资管理的实践建议

要让工厂真正“跑起来”,企业需将精益管理与投资管理紧密结合,形成良性循环。

- 制定一体化战略:在制定年度计划时,将精益目标(如降低库存周转时间)与投资预算(如技术升级)对齐,确保资源投向关键瓶颈环节。

- 持续监控与改进:建立KPI体系,定期评估精益措施和投资项目的效果。通过PDCA(计划-执行-检查-行动)循环,不断优化流程和资金使用。

- 培养跨部门协作:鼓励供应链、财务和生产团队共同参与决策,确保投资方案符合实际运营需求,并支持全链精益化。

结语

在当今复杂的经济环境中,工厂的竞争力离不开全供应链的精益管理和科学的投资管理。通过消除浪费、优化资源分配,并投资于关键领域,企业不仅能提升运营效率,还能构建可持续的增长模式。记住,精益不是一时的项目,而是一种文化;投资不是单纯的花费,而是未来的引擎。只有两者协同,才能让工厂真正“跑起来”,在市场中立于不败之地。

如若转载,请注明出处:http://www.thjrjt.com/product/704.html

更新时间:2025-10-24 22:02:11